Az új autók utasterének gyakorta különös szaga van. Szaga, és nem illata. Van úgy, hogy csak hónapok múlva tompul ez a szag, de az is előfordul, hogy megmarad, és orrunk a későbbiek folyamán kénytelen megszokni. Nemcsak a szag okoz kellemetlenséget a kocsi elsejében, hanem a zaj, az apró zörejek is. A közelmúltban olvashattunk a nyugatnémet Mot című szaklapban arról, hogy a kölni Ford gyárban mekkora erőfeszítéseket tesznek azért, hogy az autókból száműzzék a kellemetlen szagot és a zajt.

Ma a korszerű autógyártás elképzelhetetlen kémiai készítmények felhasználása nélkül. A részarány állandóan emelkedik, a műanyag komoly vetélytársa lesz a jövőben a fémnek. Stíluskívánságok, kényelem, felületi kialakítás vagy biztonsági funkció tekintetében tehát a műanyagnak sokoldalú az ajánlati palettája. Igaz, a műanyagot például a nagy felületű karosszériaelemek készítésekor még nemigen alkalmazzák, a belső berendezéseknél viszont már régóta meghonosodott.

A legmodernebb gyártási technológiában sem lehetnek azonban biztosak afelől, hogy kellemetlen meglepetések ne érjék őket. Ezt a Fordnak is tapasztalnia kellett például a Sierra típusnál, hiszen sok reklamáció érkezett a szagok miatt. Különösen nagy légnedvességnél és nagyobb hőmérsékleti különbségeknél bűzlött valami az autóban. Utólag kiderült, hogy a tetőburkolat nem harmonizált a ragasztóval. A nem kívánt kémiai reakció hatására rögtön reagáltak a Rajna menti autógyárban. A ragasztót sürgősen másmilyenre cserélték ki, és azonnal berendeztek egy speciális vizsgálati laboratóriumot, hogy eleve kiküszöböljék e kellemetlenséget. Jelenleg az új Ford-modellek minden egyedi alkatrészét a szúrópróba-ellenőrzés mellett, folyamatos „szimatolási” tesztnek vetik alá.

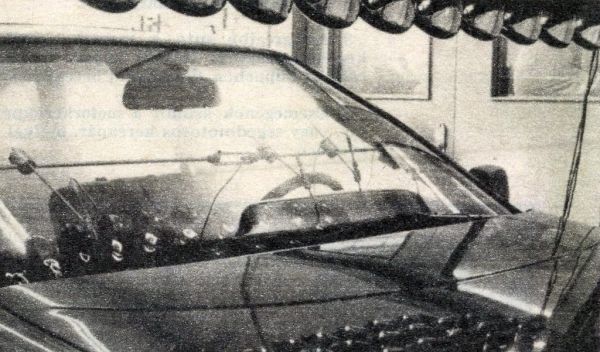

A vizsgálati módszer hasonlóképpen egyszerű, mint amilyen hatásos. Minden járműajtót és -ablakot gondosan becsuknak, majd villanyfőző segítségével egy liter desztillált vizet elgőzölögtetnek a belsőtérben. Tíz perc után kezdődik a szaglási próba.

A szubjektív értékelés hat kategóriája:

1. szagtalan

2. enyhe szagú

3. zavaró szagú

4. erősen zavaró szagú

5. visszataszító szagú

6. elviselhetetlen szagú

Csak az első két kategória fogadható el. Ám a tulajdonképpeni szigorú vizsgálat csak ez után következik. Infravörös lámpákkal fölmelegítik az első szélvédőt, majd a műszerfalon lévő érzékelők segítségével ellenőrzik, hogy a belsőtérben elérhető és pontosan betartható legyen a 60°C hőmérséklet. Ez a tesztelő számára, aki az utastérben tartózkodik, felér egy ingyenes szaunával. Majd a besorolás alapján következik a szagosztályozás. De ez csak a belsőtérre vonatkozik. Hogy valamennyi tartozék, mint a csomagtartó-fedél belső burkolata, a kárpitanyagok és a tetőburkolatok elkülönítve is ellenőrizhetők legyenek, a Ford-technikusai a teszt-procedúrát patentüvegben végzik. A vizsgálandó részből próbadarabokat metszenek ki, ezeket víz hozzáadásával 40°C-os 16 órán át „pörkölik” keringtetett levegőjű kemencében.

Az üvegek ezután magukba zárják az egész illatspektrumot, az enyhétől az elviselhetetlenig bezárólag. A tesztelő „főzés” után egy pillanatra kinyitja az üvegek fedelét, mélyen ínhalál, és vagy megkönnyebbülve fellélegzik, vagy az orrát fintorogtatja. Ezután bejegyzi a legmagasabb és a legalacsonyabb jegyeket és a megmaradt négyből kiszámítható lesz a középérték. A 2,4-es végeredmény a szagtesztben a még megfelelő. Ami afelett van, az bosszúságot jelent a gyártóknak, hiszen más anyagot kell kikísérleteznie.

Nem mindent lehet kitűnőre osztályozni, amit a vegyikonszernek műanyagkonyháin összekotyvasztottak. Sok évi rutin szükséges ahhoz, hogy egy felhevült, trópikus nedvességű jármű belsőtér szagából ki lehessen szimatolni, hogy fólia, ragasztó, textilbevonat, plasztikfedél vagy habanyag-betét árasztja-e a kellemetlen szagot. Lehet hogy csupán kenőanyag, védőviasz, lakkozási párolgás, vagy az üreges helyeket bevonó védőszer „illata” száll a tesztelő arcába. A gyártó és az autóhasználó érdekében ma már csak a semleges illatú műanyagok alkalmazása célszerű.

Hogy milyen komolyan veszik a Fordnál a minőség biztosításának az elsődlegességét, azt mutatja a további ellenőrzési terület. A gyár kísérleti laboratóriuma számára kifejlesztettek egy különleges rázó-próbapadot, amely kizárólag a zavaró zörejek felkutatására szolgál.

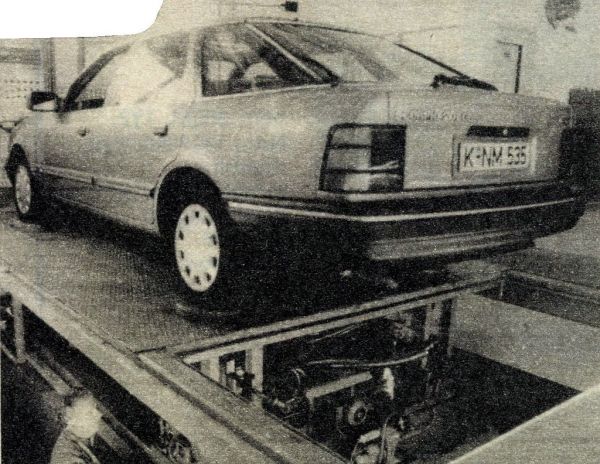

A zajforrásokat – durván osztályozva – két csoportba lehet sorolni. Előfordult az ülés alá csúsztatott üres konzervdoboz, a rosszul rögzített pótkerék, a meglazult légszűrőfedél a motorháztető alatt, amelyek zavartényezőként szerepeltek, de könnyen megszüntethetők voltak. A modern karosszériák szélcsatorna-vizsgálatainál ma már egyöntetűen megállapítható a visító és csikorgó zajok eredete, amely lehet cirpelés az ajtóburkolatban, esetleg sercegés a műszerfalban vagy más egyéb. Ezek a „kísérőzenék” zavarják az autóst vezetés közben, huzamosan hallva pedig idegesítő, és ez az autógyárra nézve sem hízelgő. A Ford a Schenk-céggel fejlesztett ki normál futómű-próbapadból átalakított zajvizsgálatokra alkalmas berendezést. A szerkezet automatikusan állítható át a Fiesta, a Sierra, vagy a Scorpio futóművének méretére.

A számítógépvezérlésű berendezés segítségével a tesztmérnök szabályozhatja, hogy például a Sierra csupán lebegjen a rugókon, vagy vad bakugrásokat végezzen.

A különböző rázós utak szimulálása folytán, vizsgálati programmal, a zavaró zörejek és azok okai gyorsan megtalálhatók. Mindez azért fontos, mert az új kísérleti modell vizsgálatakor már eleve megállapítható, hogy hová kerüljön például egy bolyhosított műanyagsín, egy műanyagból készült hajlékonyabb bevonati anyag avégett, hogy a zörgéseket még a sorozatgyártás megkezdése előtt ki tudják küszöbölni.

(L.)