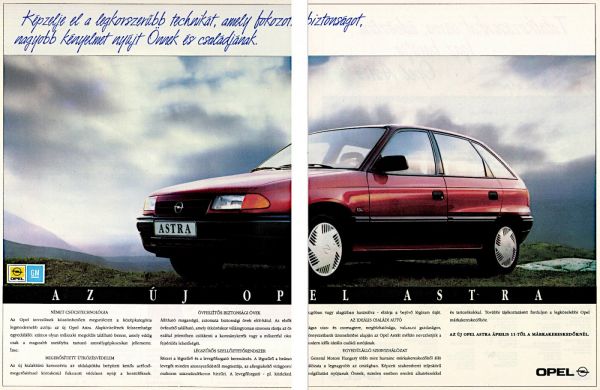

A már csak nevében Új Magyar Lexikon szűk tizenkét sort szentel Szentgotthárdnak, s a felsorolásból kitűnik, hogy a település valójában bő három évszázaddal ezelőtt játszott szerepet utoljára a magyar történelemben, amikor Montecuccoli császári hadvezér ezen a környéken mért csapást a török seregre. Ha éppenséggel ezt a gondolatkört akarjuk folytatni, hozzátehetjük, 1992-ben pedig a General Motors egy gyárkomplexum átadásával arra a nézetre, amely szerint Magyarországon nem érdemes autót gyártani.

Ha autósszemmel nézzük a dolgot, állítható, hogy a budapesti Belváros és a szentgotthárdi Opel-üzem között egy területen semmi különbség nincs, tudniillik parkolási lehetőség dolgában. Március elején, egy szürke hétköznap délelőttjén érkeztünk gyárnézőbe, s az első dolgunk az volt, hogy három kört tettünk az amúgy igen tágas parkolóban, mielőtt egy enyhén szabálytalan beállást elhatároztunk. S ha véletlenül nem tudtuk volna, hová érkeztünk, a sűrű sorokban uralkodó Opel-fölény biztos eligazítást adott.

Egy héttel az ünnepélyes gyáravató előtt az utolsó simítások fedőnéven közismert sürgés-forgás volt tapasztalható az üzemcsarnok környékén, bent, a két irdatlan (150 x 180 méteres) teremben azonban ennek semmi nyomát nem láttuk. Ami a motorszerelő-csarnokot illeti, ez érthető, hiszen ott csak július elsején kezdődik a termelés, eleinte egy műszakban. A teljes kapacitás évi kétszázezer motor, háromműszakos munkával. A tervek szerint az 1,6 literes kivitelt gyártják az első időben, s csak később bővül a termékskála az 1,4 literes változattal. Itt pillanatnyilag nem sok a látnivaló, a fémmegmunkáló gépek beállítása nem tartozik a nagy nézettségi indexű tevékenységek közé.

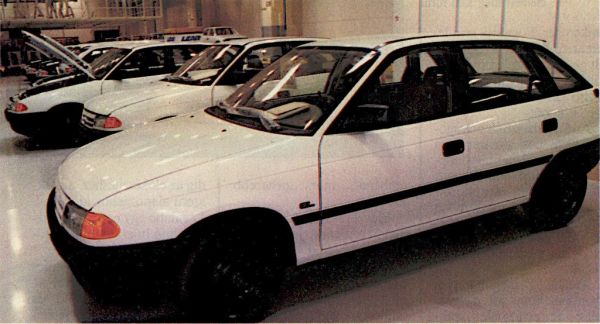

ÉVENTE 15 EZER ASTRA

Egy „szobával” arrébb már egészen más a helyzet, félórás sétával végigkísérhető egy autó felépülésének minden fázisa. A karosszéria, a motor, a futómű és minden egyes más alkatrész is ládákba csomagolva, vasúton érkezik a különböző európai Opel-gyárakból. Az úgynevezett kitek 24 autó elemeit tartalmazzák, a készletezésben ma még sok a biztonsági tartalék, de ha majd már minden bejáratott lesz, fél műszakra elegendő alkatrész lesz csak a gyárban, s ez a szervezés színvonalának hazánkban eddig elképzelhetetlen magasságára utal.

Éppen mert Magyarországon több mint fél évszázada nem gyártanak autót, ez az üzem gyakorlatilag a semmiből jött létre. A vezetők, az igazgatók Európa legkülönbözőbb részeiből érkeztek Szentgotthárdra, a kulcspozíciókat német és angol mérnökök töltik be. De a szakmunkások zöme sem helybeli, legtöbbjük a város 100 kilométeres körzetéből jár be nap nap után.

Kísérőnk, Kaszás Zoltán, a vezérigazgató, Ernst Hoffmann személyi titkára valamivel messzebbről érkezett. A háború elől menekült Jugoszláviából, korábban Újvidéken dolgozott egy földgázszállító vállalatnál. A fiatal villamosmérnök magas szintű német és angol nyelvtudásának is köszönheti jelenlegi beosztását.

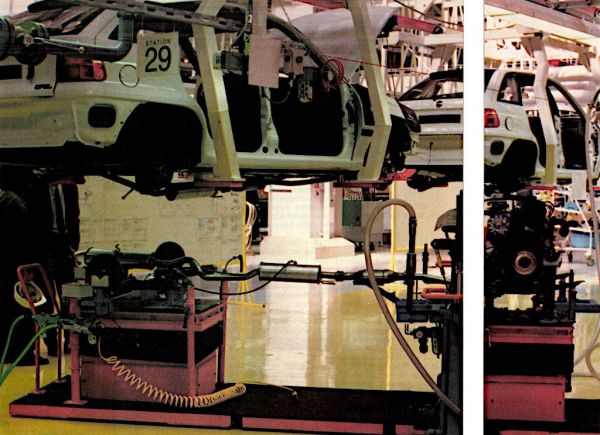

– Évente 15 ezer autó készül majd ebben a gyárban – mondja bevezetésképpen, hozzátéve, – ezért nem indokolt robotok és más drága, automatizált gyártóberendezések alkalmazása. Az igények növekedése esetén a termelési mennyiség két vagy három műszakra való áttéréssel növelhető, s még akkor is ez a leggazdaságosabb gyártási módszer.

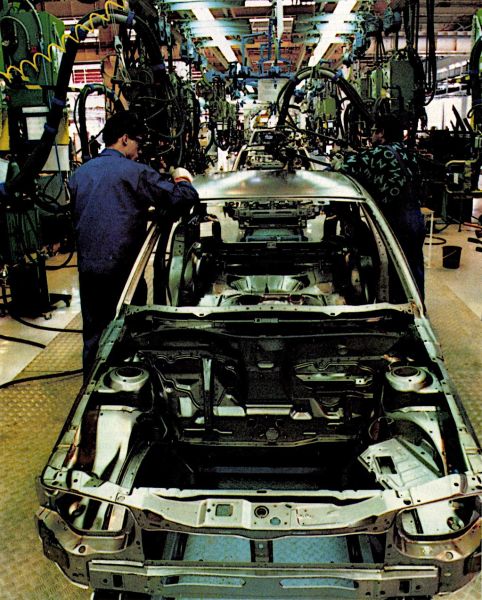

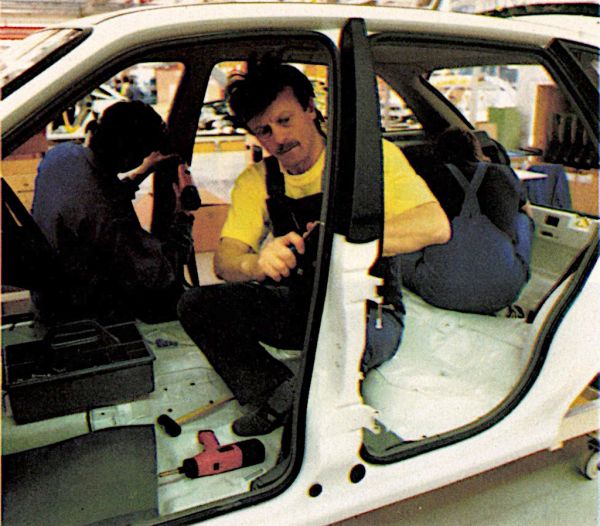

A ládákból kirakott karosszériaelemek a szalag első munkahelyein sablonra kerülnek, ami tulajdonképpen feleslegesnek nevezhető óvatosság, mert biztos, hogy becsomagolás előtt ugyanezt tették velük Bochumban. A munkahely fedett, akárcsak a szalag minden más állomásán, jókora tábla, rajta az összeállítandó alkatrészek rajza, hozzá az elem és a szükséges szerszámok megjelölése, a csoportvezető neve, a ponthegesztési feladatok és a minőség-ellenőrzés részletes leírása. A gyártási folyamat egy szempontból semmiképpen sem személytelen, a munkások minden részlettevékenységet szignálnak a kocsi kísérőlapján.

Az egyik sablon mellett dolgozó betanított munkást a ládákból előkerülő elemek pontosságáról kérdeztük. Dobos István korábban a Bábolnai Mezőgazdasági Kombinát helyi üzemében traktorosként kereste kenyerét. Mint elmondta, eddig nem sok dolga akadt a sablon mellett, és mert a fizetése úgy másfélszerese a korábbinak, igazán nem panaszkodhat. Orvosi és alkalmassági vizsga után jöhetett dolgozni az Opel-gyárba, s ha összehasonlítást tesz régi munkahelyével, csak a szabad mozgás hiányzik neki.

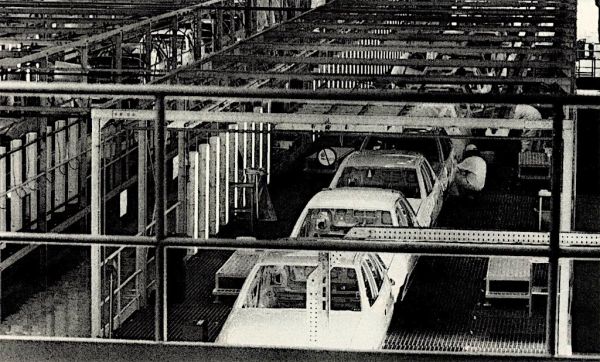

A ponthegesztéssel összeállított Astra karosszéria a szalag első szakaszán görgős alvázkeretre rögzítve gurul előre munkahelyről munkahelyre, s amikor valamennyi félelem a helyére került, csiszolással, polírozással tüntetik el az összeállítás során keletkezett kisebb sorjákat, majd ki tudja már hányadik ellenőrzés után következik a fényezősor.

HA KELL, MINDEN AUTÓ MÁS ÉS MÁS

Négy szín közül választhatnak a jövendő Astra-vevők. Fehér, kék, piros és bordó lesz a szentgotthárdi választék, s hogy mi minden történik, mire a fényezett karosszéria visszatér a szerelőcsarnokba, azt csak a fényezőüzem mérnökeinek szobájában lévő hatalmas ablakon át láthattuk, mert idegen ebbe a csarnokba nem teheti be a lábát. A műveletsor első fázisa a foszfátozás és alapozás. Automata berendezés fújja nagy nyomással az alapozóanyagot a nyers karosszériára, három és fél percig fürdőbe kerül a kocsi váza, ahol kataforézis-eljárással újabb védőréteg borítja be a fémet. Hőkezelés, ellenőrzés után új szalag következik, itt szigetelésekkel védik a rozsdaveszélyes élcsatlakozásokat, behelyezik a hangszigetelő lapokat. Műanyag borítást kap a doblemez és a küszöb a kőfelverődés által veszélyeztetett pontokon, ami után újabb alapozó festés és újabb hőkezelés következik.

A színrefújást követően, ha az ellenőrzés nem talál kivetnivalót, immár harmadszor kerül a karosszéria hőalagútba, és az alváz- és üregvédelem után folytatja útját a szerelősorra.

A fényezősoron zárt rendszerben folyamatosan cirkulál a négy színanyag, így nincs lerakódási lehetőség. Ez a megoldás lehetőséget ad arra, hogy akár minden egyes autó más és más színű legyen az igényeknek megfelelően, azonban a gyakorlatban várhatóan „összegyűjtik” majd az azonos színű kocsik csoportjait, s ennek megfelelően válogatják a színeket.

Az Astra minden részletében gondosan megtervezett autó, s ez az aprólékos figyelem talán legjobban a műszerfal esetében figyelhető meg. Erre Szentgotthárdon különösen jó alkalom nyílik, mert ez az egység egyben kerül a karosszériába, tehát beszerelés előtt a műszerfalat teljesen összeállítják. A műszerfal-összeszerelő team – mert sajnos az idegen szavak alkalmazása igencsak dívik – vezetője Doncsecz József. Korábban a szentgotthárdi Selyemipari Vállalat fejlesztési osztályát vezette, így azután ha valaki, hát ő igazán meg tudja ítélni, milyen hatással volt az Opel-gyár megjelenése a környék ipari elitjére.

– Ha arra gondol, hogy a gyár elszipkázta a jó szakembereket a környékbeli üzemekből, akkor azt kell mondanom, hogy téved, pont ellenkezőleg áll a dolog. Az itteni gyárak ugyanis nagyon nehéz helyzetben vannak, az utóbbi két-három hónapban például több száz embert küldtek el a volt munkahelyemről. Ily módon tehát az Opel tulajdonképpen mentőövet dobott a helybéli munkásoknak. Ez a team 11 tagú lesz, egyelőre nyolcan vagyunk. A többség itt lakik a városban vagy a közvetlen környékén. Az eddigi tapasztalataim? Itt nagyon kell vigyázni, mert sérülékeny alkatrészekkel dolgozunk. Ez a csomagolásra is érvényes lenne, de nem egészen így van, gyakorta találkozunk a szállítás során megsérült elemekkel. Ezeket félretesszük és csak a tökéletes alkatrészeket építjük be – mondta.

JÖVŐRE MÁR DÍZEL IS?

A tervek szerint Szentgotthárdon éppoly gazdag választékban készülnek majd az Astrák, mint Eisenachban vagy éppen Bochumban. A legegyszerűbb kivitelben is lesz rádió, de az első szériákból még hiányozni fognak az olyan extrák, mint a motorosantenna, a napfénytető, az elektromos ablakemelő, a központi zár vagy a kombikarosszéria csomagtérborító eleme. A gyártás az 1,6 literes befecskendezős motorral indul, a későbbiekben csatlakozik az 1,4i, télen pedig talán a dízel és a turbódízel Astra is a kínálatba kerül.

A választék elsősorban azon műlik, hogy milyen szállítási szetek érkeznek a gyárba, mert egy 24-es szetben lehet 12 központi záras kivitel és 12 egyszerű változat, vagy éppen más kombináció.

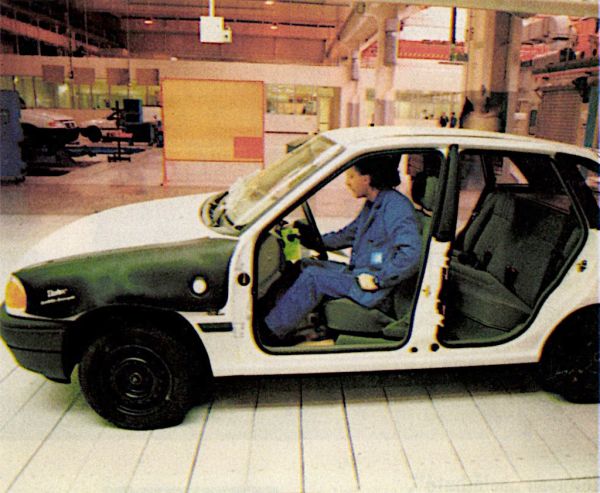

Amikor a karosszéria kikerül a fényezőüzemből, leszerelik az ajtókat és egy külön munkahelyen építik be az üvegeket, helyezik fel a zárat és a kárpitot. Természetesen minden ajtó a „saját” kocsijára kerül vissza, erről az azonosítólapok gondoskodnak. Ez azonban a szalag végén történik, s addig még jó pár fontos tennivaló hátravan. Egyebek között a motor és a futóművek beépítése. Ezeket az elemeket előbb egy sablonon összerakják, s amikor már minden, beleértve a kipufogórendszert is, a helyére került, a magasban kígyózó sínekről alácsüngő karokon lebegő karosszériához emelik. Minthogy a folyamatos gyártás ottjártunkkor még nem valósult meg, szerencsésnek nevezhettük magunkat, mert láttuk, amint egy kész autó lekerült a gyártószalagról. Az ott dolgozó munkás beült – ez egyszerű művelet, mert ajtók még nincsenek a karosszérián –, elfordította az indítókulcsot, s az indítómotor néhány másodpercnyi működése után a motor beindult. Hamarosan odatolták a megfelelő ajtókat tartalmazó szállítókeretet, felszerelték a négy ajtót, s ezzel elkészült a 013-as Astra.

– Mint minden magyarnak, aki azt hitte, hogy itt minden tökéletes lesz, nekünk csak néhány gombot kell megnyomnunk, nekem is rá kellett jönnöm, hogy minden kis sikerért meg kell küzdeni – említette Földes Ferenc mérnök, aki a szerelősor problémáival foglalkozók egyike, s példaként említette a szélvédő előtti műanyag keret beépítését, aminek pontos módszerére, helyesebben szólva trükkös fogására a külföldi munkatársak vezették rá az ittenieket.

Ha valaki számolta volna, hogy mi az a szó, amely leggyakrabban hangzott el az elmúlt hetekben a szentgotthárdi autó-összeszerelő üzemben, a minőség kifejezés mellé már bizonyosan tengernyi vonást húzhatott volna. A bennfentesek állítják, annyira precíz a technológia, hogy hibázni itt csak balesetszinten lehet. Az ellenőrzés minden munkafázis elválaszthatatlan része, megtörténtét igazolni kell. Nem azért, hogy egyszerűbb legyen a felelősségrevonás, hanem hogy minél korábban felfedhető legyen a hiba. A szalagot mindenki leállíthatja, ha valami rendellenességet tapasztal, akár a korábbi munkahelyek által elvégzettekben is. Ilyenkor villogólámpa jelzi a leállást, és azonnal megjelennek a mérnökök, hogy segítsenek. Egyébként pedig az autó-összeszerelő üzem vezetőjének, az angol Bob Lloydnak a megállapítása érvényes: „a minőséget nem ellenőrizni, hanem beépíteni kell”.

OCSKAY ZOLTÁN

Fotó: VÁRHELYI LÁSZLÓ