Rendszeresen figyelve a világsajtót, mostanában sok hírt olvashatunk arról az új svéd autóipari próbálkozásról, amely a Volvo kocsik gyártásánál a hagyományos futószalagos módszert valami mással kívánja felváltani. Bár mindeddig igen kevés részlet vált ismertté erről a nagy hatásúnak ígérkező kezdeményezésről, máris sok nyilatkozat hangzott el, amely szerint egy olyan jellegű gyárnál, mint a Volvo – ahol a szériák korántsem adnak olyan óriási darabszámokat, mint mondjuk a General Motors vagy a Ford központi telepein –, feltétlenül előnyös lehet ez az újítás. Nos, erről a nagy ígéretről, erről az autóiparban „valami másnak” nevezett gyártási módszerről olvashatjuk itt svédországi tudósítónk írását.

Mint minden nagy sorozatban gyártott gépkocsi szerte a világon, a Volvo is futószalagon készül a nagy göteborgi gyárban. És ahogy a világ minden autógyárának, úgy a Volvónak is problémája van: közös nevezőre hozni a futószalagot és a vele dolgozó embert. A szalag folyamatosan halad és nincs tekintettel arra, hogy valakinek nem volt ideje vagy elfelejtett meghúzni egy csavart, egy anyát. Ugyanakkor a szalagon dolgozónak is gyakran nagy idegi megpróbáltatást jelent a munka monotonsága. Talán évtizedeken át, nap nap után ugyanazt az alkatrészt szerelni. Mindig csak egy fajta csavaranyát szorítani. A nagy egészből semmi többet nem tudni. Nyolc órán keresztül senkivel nem érintkezni…

Amikor a Volvo cég megvette azt a leállított kalmari autógyárat, ahol korábban különleges postai levélhordó kocsik készültek, elhatározták, hogy modernizálják és emberibbé teszik az egész gyártási menetet. Az új irányelvek alapján építészek, műszakiak, gyakorlati szakemberek léptek munkába, akik, a legszorosabb kapcsolatban a szakszervezetekkel, rövid idő alatt megvalósították a merész elképzelést: egyesek szerint megteremtették a jövő autógyárát. Azt a szerelőcsarnokot, ahonnan eltűnt a futószalag. A gyárat most avatták fel. Elkészítése legalább 25 millió dollárba került, de kapacitása – egyműszakos termeléssel is – ez év végére eléri a 30 000 autót.

Az új gyár filozófiáját a következőképpen fogalmazta meg Pehr G. Gyllenhammar, a Volvo-konszern 38 éves vezérigazgatója: „Olyan autógyárat próbáltunk teremteni, ahol az emberek feltétlenül értelmet és élvezetet találnak munkájukban. Az a termék, amelyet olyan emberek készítenek, akik jelentőségteljesnek tartják munkájukat, bizonyára az átlagosnál jobb minőségű lesz. Épp ezért olyan gyártási rendszert kívántunk teremteni, amely a termelékenység és az anyagi eredmény csökkentése nélkül lehetőséget ad a dolgozóknak, hogy az egész gyártott terméket megismerjék, érezzék ezáltal a felelősséget a minőségért és ezenfelül saját maguk tudják kialakítani munkahelyüket.”

Éppen ezért az új gyárban már elejétől fogva a kis műhelyek légkörét kívánták megteremteni. A szerelést 25 olyan különböző csoport végzi, amelyik mindegyike átlagosan 15 főből áll. Nők-férfiak vegyesen. Mindegyik csoport emberei levegős, világos, temperált helyeken, nagy ablakoknál dolgozhatnak, ahonnan szép erdős vidékre látnak ki. Annak érdekében, hogy minden csoportot ablak mellett tudjanak elhelyezni, a gyárépület alakja egészen különleges lett: ez a gyártelep négy egymásba kapcsolódó hatszögű épületből áll. A legtöbb csoport öltözője és ebédlője is közvetlenül a munkahelyhez csatlakozik.

A csoportok – amint azt már említettük – nem egy-egy darabot szerelnek, hanem egy teljes egységet, mint például az egész elektromos berendezést, vagy a szerelvényfalat az összes kapcsolókkal, esetleg az egész biztonsági berendezést. Ezáltal erősödik a csoportokon belüli összeforrottság, és ugyanakkor erősödik a tárgyismeret, szakemberei lesznek annak a munkafolyamatnak, amit végeznek és amit végül maguknak is kell ellenőrizniük. A csoporton belül módjuk van a munkamenetet megszabni, akár megállítani a karosszériát, és úgy dolgozni rajta, a munkafolyamatokat egymást közt megszervezni és ezeket magunk közt felosztani, a műveleteket időnként egymást közt felcserélni, és módjuk van változtatni a munkaütemen, vagyis azt lelassítani vagy felgyorsítani.

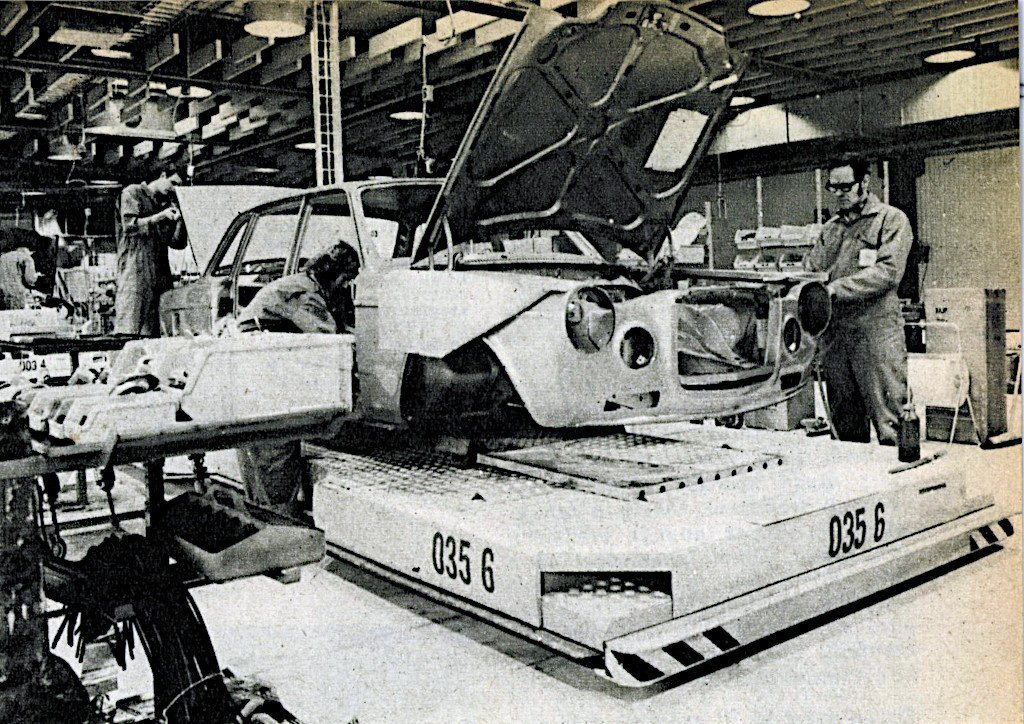

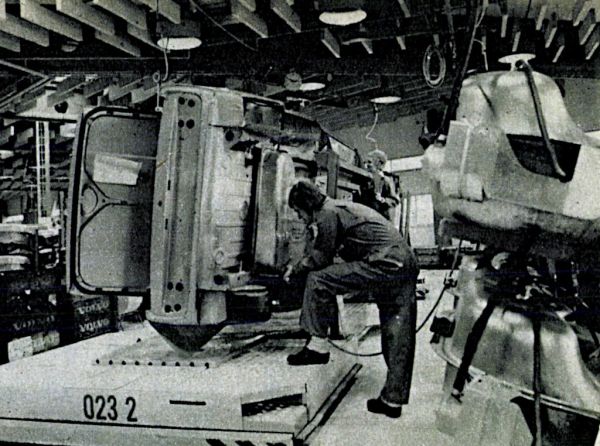

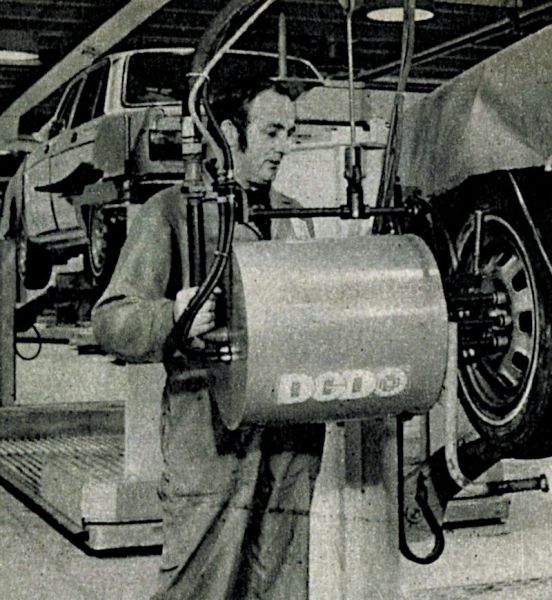

Az egész új gondolkozású flexibilis gyártási rendszer lelke egy akkumulátorral hajtott szerelőkocsisor, amelyet a Volvo és egy svájci cég emberei közösen konstruáltak. Ezek a szerelőkocsik kétfajták: alacsonyak vagy magasak az elvégzendő munkafeladatok szerint, és ezekkel szállítják a gyárban a karosszériákat az összes munkamenetek alatt. Így ez a kocsi egymagában munkahely, szállítóeszköz és a szükséges felvilágosítások továbbítója is. A legjelentősebb, hogy ezek a szerelőkocsik nincsenek egymással sem mechanikus, sem egyéb módon összekapcsolva, egymás mozgásától nem függenek, így a munkafolyamatok összeállításában nagy szabadság érhető el. Igen jelentős még, hogy ezeken a szerelőkocsikon az autókarosszéria 90 fokban az oldalára fordítható, így a karosszéria alján is kényelmesen és a legelőnyösebb testtartással végezhető el minden munka.

A szerelőkocsikat egy központi komputerberendezés vezérli a padlóba süllyesztett kábelekből küldött elektromos impulzusok útján. Speciális érzékelőkábeleken keresztül a szerelőkocsik állandóan visszajelentik a központnak, hogy a termelési sor melyik helyén vannak. A kocsik azonban nincsenek bezárva ebbe a központi vezérlő rendszerbe, hanem amikor esetleg a karosszérián valami külön munkát vagy ellenőrzést kell elvégezni, akkor lekapcsolhatók a vezetőkábelekről, és kézi vezérléssel kiállíthatók a sorból. A komputerközpont a képernyőkön át minden csoportnak felvilágosításokat és utasításokat is tud adni. Hasonló módon minden csoport egy nyomógombrendszer segítségével információt kérhet a központtól, vagy jelentheti, ha valami rendkívüli történt.

Maga a technológia olyan, hogy minden csoportnak bizonyos idő alatt bizonyos számú karosszériát kell munkába vennie. De minthogy a csoportok között néhány tartalék karosszériát is elhelyeznek, a szerelők változtathatnak a munka ütemén, sőt szünetet is tarthatnak.

A csoport munkája kétféleképpen végezhető el:

Az első esetben a szerelőkocsik folyamatosan haladnak, de megállíthatók minden olyan szerelő előtt, akinek van tennivalója a munkadarabon. Sőt, ha a szerelő úgy akarja, felléphet a munkapultra, és továbbhaladhat az arra helyezett karosszériával együtt.

A másik esetben a csoportot fel lehet osztani két-három szerelőből álló brigádokra, és ilyen módon ők egy-egy karosszérián valamennyi szerelési munkát elvégezhetik.

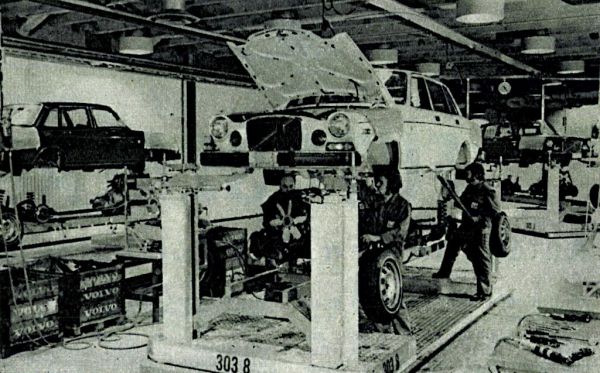

A kalmari gyár tulajdonképpen egy szerelde. A fényezett, de még „üres” karosszériák vonattal érkeznek Göteborgból. A többi alkotórész is közvetlenül kerül ide a szállítóktól. A karosszériák ellenőrzés és tisztítás után egy alacsony szerelőkocsira kerülnek, amelyet egy felvonó az emeletre visz, és itt kezdődik a karosszériák szerelése. Az emeleten tíz csoport dolgozik. Először is leveszik a nyers ajtókat, amelyekbe ezután szerelik az ablakokat, emelőket és a többi szükséges elemet. Itt fent a karosszéria az egész idő alatt egy alacsony szerelőkocsin halad. Amikor többek között itt a különböző csoportok beépítik a szerelvényfalat, a kapcsolókat, üvegeket, a kárpitokat, az elektromos berendezést és a többi karosszériatartozékot, akkor újra felkerülnek az időközben már komplett ajtók. Ezután a karosszéria lejut a földszintre.

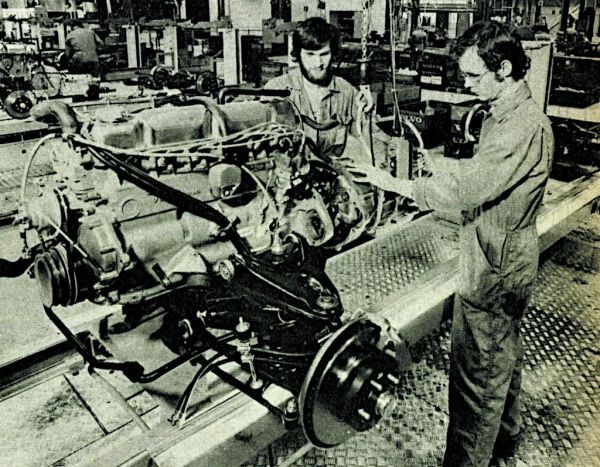

Az alatt az idő alatt, míg az emeleten egy alacsony szerelőkocsin elkészült a karosszéria, a földszinten egy magas szerelőkocsin összerakták a motort, a sebességváltót, az első és hátsó futóművet és kipufogórendszert. A következő lépésben a karosszéria átkerül a magas kocsira és rásüllyesztik az összeépített mechanikus komponensekre. Azáltal, hogy mind a karosszériát, mind a komponenseket szabadon lehet emelni és süllyeszteni, a szerelés a legkényelmesebb magasságban végezhető el. Ezután a magas pulton folytatja az útját az autó addig, amíg túl nem halad azon a csoporton, amely a fékberendezést és a kerekeket szereli fel. Ekkor még három fázis van hátra, ahol még kiegészítik a kocsit a hiányzó részekkel. Ilyenkor már mondható az is, hogy kész az autó. Ami még hátra van, az már csak néhány beállítás és a végellenőrzés, amely itt igen gondosan történik.

A gyár ugyanis azt a gyakorlatot vezette be, hogy a végellenőrzésen kívül, minden csoportnál külön-külön folyamatosan is ellenőrzik a szakaszműveleteket. Először a szerelőnek magának kell kipróbálnia – és ha kell, kijavítania – a saját munkáját, majd ezután minden szerelvényt és fődarabot – amint az kipróbálható – külön is ellenőriznek. Továbbá igen fontos ellenőrző eszköz lesz itt már az a komputerra alapított rendszer, amelyet ez év folyamán fokozatosan vesznek igénybe. Ezen keresztül a legnagyobb gyorsasággal jutnak el az utasítások és felvilágosítások a végzett munka minőségéről a gyár érintett embereihez. Ennek a gyárnak a felépítése természetesen sokkal többe kerül, minta a régi futószalagos rendszerben építették volna. Állítólag csak maguknak a szerelőkocsiknak a darabja 1-20 ezer dollár. De a Volvo vezetősége úgy intézkedik, hogy emiatt a gépkocsik nem lehetnek drágábbak. Szerintük kevesebb lesz a gyártási hiba, idővel kevesebb minőségi ellenőrzésre lesz szükség, és főképpen az emberibb környezet miatt szívesebben dolgoznak ott a legjobb szerelők, legjobb szakembere.

Robert Ban